Sensor para medir reservatórios de petróleo é desenvolvido por pesquisadores

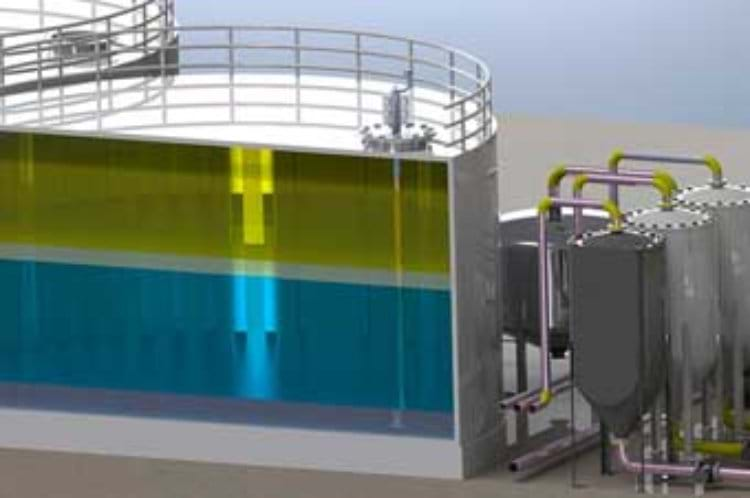

O petróleo extraído de poços terrestres e marítimos é composto por diferentes concentrações de gás, óleo, água e detritos, como areia, além de outros sedimentos. A fim de possibilitar a separação desses materiais não misturáveis (miscíveis), o petróleo extraído dos poços é armazenado em tanques nas refinarias para que ocorra a decantação fracionada, em que os materiais que compõem o líquido oleoso se acomodam em camadas estratificadas e sobrepostas.

Dessa forma, é possível drená-los seletivamente. Mas para realizar esse procedimento de drenagem seletiva com eficiência é preciso medir com precisão o nível das diferentes camadas (interfaces), como a de água-óleo.

Um problema, de acordo com especialistas da área, é que são muito altos os custos das aferições realizadas por meio das tecnologias disponíveis hoje no mercado – baseadas em instrumentação nuclear ou tecnologia de onda guiada.

A medição de nível é necessária em todas as etapas do ciclo de industrialização do petróleo.

“Uma medição do nível de óleo pode custar até R$ 300 mil e as refinarias de petróleo precisam realizar, em média, três medições por dia. E a medição de nível énecessária em todas as etapas do ciclo de industrialização do petróleo, desde o processo de extração e elevação, passando pelo refino e chegando aos processos de armazenamento e distribuição”, disse Cláudio Dezidério, diretor da empresa Synbeeosis, à Agência FAPESP.

A fabricante de produtos e sistemas para controle de fluidos industriais estabelecida em São Carlos, no interior de São Paulo, desenvolveu, por meio de um projeto realizado com apoio do Programa FAPESP Pesquisa Inovativa em Pequenas Empresas (PIPE), um sensor capacitivo (que detecta qualquer tipo de massa) de níveis e interfaces que promete realizar medidas em tempo real permanentemente e com a metade do custo dos sistemas existentes hoje para essa finalidade.

Os primeiros ensaios de uso do sensor foram realizados pela empresa em parceria com o Centro de Pesquisas e Desenvolvimento Leopoldo Américo Miguez de Mello (Cenpes) da Petrobras, no Rio de Janeiro.

“Os resultados da primeira fase de ensaios demonstraram a viabilidade tecnológica e comercial do sensor”, disse Carlos Seleghim, coordenador do projeto. “Não existe uma tecnologia no Brasil equivalente à do sistema de medição que desenvolvemos. As tecnologias existentes são muito mais caras e, em alguns casos, inviáveis de serem usadas em larga escala em razão do alto custo.”

O sensor desenvolvido pela empresa consiste de uma haste composta por um tubo de material não metálico com eletrodos fixados internamente ao longo de sua extensão.

O instrumento funciona como um capacitor, sendo ativado por meio da incidência de um campo elétrico em sua face, gerado pela carga elétrica de um material líquido ou sólido em contato com ele.

Ao aproximar um material como a água ou o óleo, que compõem o petróleo, dos eletrodos do sensor, o campo elétrico (capacitância) do dispositivo aumenta. Um sistema eletrônico do instrumento detecta a variação de capacitância do sensor.

Dessa forma, ao ser inserido verticalmente nos tanques de armazenamento e processamento de petróleo, o sensor funciona como uma “régua eletrônica”, determinando o nível das camadas de materiais não miscíveis e estratificadas que compõem o petróleo por meio da detecção da variação de capacitância entre os eletrodos.

“O sensor mede com uma precisão muito alta os níveis das interfaces devido à alta sensibilidade da instrumentação capacitiva”, afirmou Seleghim.

Segundo Seleghim, as refinarias usam um sistema de válvulas, instaladas na parte mais baixa dos tanques de separação, para drenar a água e manter apenas óleo nos reservatórios.

Esse processo de drenagem de água dos tanques de separação de petróleo é feito visualmente e uma quantidade considerável de óleo é perdida por não existir, até agora, um sensor que indicasse claramente os níveis dessas substâncias nos reservatórios, de acordo com Seleghim.

“O sensor que desenvolvemos possibilita medir com muita precisão onde termina a camada de óleo e onde começa a de água em um reservatório de petróleo, eliminando o risco de perda de óleo durante a drenagem de água”, disse.

“Por ser baseado em uma instrumentação capacitiva, ele apresenta um diferencial de custo extremamente vantajoso quando comparado a uma régua para medição do nível por tecnologia nuclear, por exemplo, que custa até R$ 150 mil dependendo do seu comprimento”, comparou.

Sistema de controle

A segunda fase de ensaios do sensor será realizada no polo de produção e refino de petróleo da Petrobras em Atalaia, na cidade de Aracaju (SE). O sensor integrará ainda um sistema remoto e on-line de monitoração e controle de campos de petróleo terrestres também desenvolvido pela empresa por meio de outro projeto realizado com apoio do PIPE.

Denominado “Blueidea”, o sistema é voltado a controlar a produção e a qualidade do petróleo em poços terrestres e será testado em um campo petrolífero situado no Canto dos Amaros, no Rio Grande do Norte.

“A ideia é fazer a gestão desse campo de petróleo – que tem 14 poços terrestres, espalhados em um raio de 18 quilômetros – de forma remota e racionalizada, utilizando internet wi-fi e instrumentos, como o sensor de nível de óleo que desenvolvemos com apoio do programa PIPE-FAPESP”, disse Seleghim.

O campo petrolífero no Rio Grande do Norte é operado por 18 funcionários, que têm a função de acionar as válvulas das unidades de bombeio de petróleo, entre outras ações.

O objetivo do sistema é possibilitar a operação de todos os dispositivos que compõem o campo de petróleo – tais como unidades de bombeio, válvulas e bombas de recalque – e obter ganhos no processo de produção de petróleo por meio da racionalização e minimização de perdas pelo monitoramento de vazamentos.

Os dados poderão ser visualizados de forma integrada em painéis sinóticos (de controle) nos computadores do centro de operações da empresa petrolífera, localizado a 40 quilômetros do campo de petróleo.

“O sistema visa melhorar a racionalidade e diminuir as perdas de campos de petróleo terrestres, de modo a permitir que a empresa produza petróleo de forma mais barata e ganhe em produtividade”, disse Seleghim.

Chamada de propostas

A FAPESP lançou em 24 de novembro uma chamada de propostas para o 1º Ciclo de Análise de 2015 do Programa PIPE. Estão reservados até R$ 15 milhões para o atendimento às propostas selecionadas. O prazo final para a submissão de projetos no SAGe (sistema eletrônico de submissão de propostas à FAPESP) é dia 2 de fevereiro de 2015.

As propostas de financiamento devem conter projetos de pesquisa que possam ser desenvolvidos em duas etapas: 1) demonstração da viabilidade tecnológica de produto ou processo, com duração máxima de nove meses e recursos de até R$ 200 mil; 2) desenvolvimento do produto ou processo inovador, com duração máxima de 24 meses e recursos de até R$ 1 milhão.

Quando os proponentes já tiverem realizado atividades tecnológicas que demonstrem a viabilidade do projeto podem submeter propostas diretamente à Fase 2.

Podem apresentar propostas pesquisadores vinculados a empresas de pequeno porte (com até 250 empregados) com unidade de pesquisa e desenvolvimento no Estado de São Paulo.

O manual completo para submissão de propostas está disponível no endereço:www.fapesp.br/pipe.

A FAPESP divulgará o resultado enviando a cada proponente os pareceres técnicos dos avaliadores. Os pareceres podem ser úteis para o aperfeiçoamento da proposta, seja ela aprovada ou não. Em caso de não aprovação o proponente poderá aperfeiçoar a proposta, corrigindo as falhas apontadas, e submeter nova solicitação em edital subsequente.

Mais informações sobre a chamada: www.fapesp.br/9095.