- São Paulo - SP

- Quem Somos FAQ Fale Conosco Cadastre-se Login

Mistura com substância que aumenta a interação entre materiais obteve um composto com maior resistência ao impacto e estabilidade térmica

Arte: Joyce Tenório

Dois materiais que não costumam ser reciclados, a borracha de pneus e o poliestireno expandido (EPS), mais conhecido como isopor, tiveram o reaproveitamento viabilizado com um método desenvolvido em pesquisa da Escola de Engenharia de Lorena (EEL) da USP. Isoladamente, após o processamento, o isopor fica quebradiço e rígido, e a borracha não pode ser plastificada e remoldada. Por essa razão, o estudo fez uma mistura dos dois resíduos com um agente compatibilizante (SBS), substância que aumenta a interação entre os materiais, e obteve um composto com maior estabilidade térmica e resistência ao impacto. O novo material poderá reduzir a disposição em aterros sanitários dos resíduos, com aplicação em potencial na elaboração de embalagens e revestimentos, equipamentos eletrônicos, peças de eletrodomésticos e utensílios domésticos.

Antonio José de Andrade Junior - Foto: Arquivo pessoal

“Atualmente, a maior parte dos resíduos é destinada a aterros sanitários, porém esta prática apresenta limitações como a necessidade de grandes áreas, cada vez mais escassas em centros urbanos, além do grande volume que tem destinação irregular e da necessidade de um controle rígido de contaminação, devido à formação de gases poluentes, como o metano e de chorume”, afirma ao Jornal da USP o pesquisador Antonio José de Andrade Junior, autor da pesquisa. “A borracha de pneus até é reciclada, mas apresenta grandes limitações na forma de processamento. Além disso, o volume produzido anualmente é maior do que o volume reciclado, o que ressalta a importância da existência de estudos para a recuperação deste material.”

No caso dos resíduos poliméricos, como a borracha de pneus e o isopor, eles apresentam resistência química e são de difícil degradação em condições ambientais, permanecendo na natureza por muitos anos. “Somada a esses problemas, existe também a fragmentação com a formação de microplásticos na natureza, que já estão sendo assimilados por nós, por meio da água e pelo consumo de outros animais”, alerta Andrade Júnior. “Estes fatores reforçam a importância de haver estudos no intuito de dar a destinação correta para esses resíduos. Quando esses materiais são reciclados, reduz-se a demanda por matéria-prima virgem e diminui-se o volume de resíduos que seriam dispostos em aterros ou no meio ambiente.”

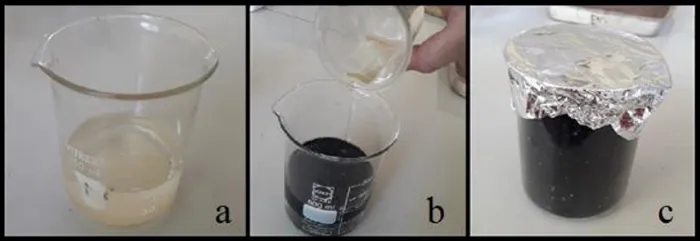

Etapas de produção do material, com adição de alumina ao isopor processado (figura A), e depois a borracha triturada, para intumescimento (figura B); em seguida, o produto é armazenado (figura C) - Foto: Reprodução / Acervo do Pesquisador

Processamento de resíduos

A pesquisa usou resíduos de isopor, obtido principalmente em embalagens de produtos e eletrodomésticos, fornecidos em comércios locais e pela Cooperativa de Catadores de Lorena (Coocal), e de borracha, doados pela empresa Vipal AS, também sediada na cidade, produzidos a partir da raspagem de pneus usados para posterior recapagem. “Para o processamento do isopor, o método mais eficaz foi a aplicação de um tratamento térmico para retirada de ar (degasagem), seguido da passagem por um moinho de facas”, relata o pesquisador. “Depois desse processo, o isopor, que é constituído por cerca de 98% de ar, ocupa um volume significativamente menor e torna-se rígido, facilitando o seu processamento termomecânico.”

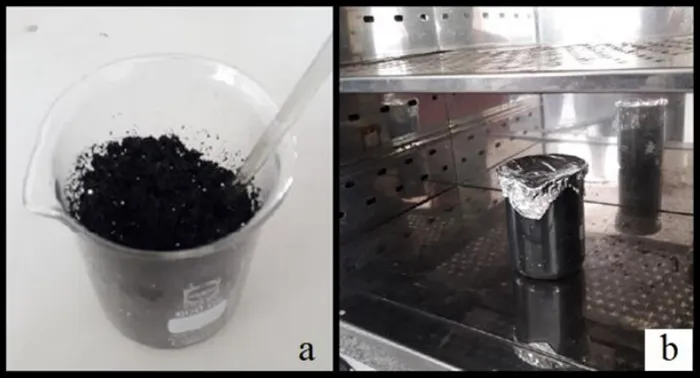

Para a borracha, o método mais eficaz foi a moagem criogênica, onde o material é imerso em nitrogênio líquido e depois triturado em um moinho de rolos, transformando-o em particulados finos. “Posteriormente, a borracha e o isopor foram misturados com um agente compatibilizante (SBS), uma substância que melhora a interação entre os dois materiais e as propriedades mecânicas do produto final, plastificados e moldados em corpos de prova, usados para a realização das análises de caracterização do material”, descreve Andrade Junior. “Ainda neste estudo foi testado um tratamento alternativo de compatibilização por reação química de estireno na superfície da borracha, porém a mistura dos dois materiais com o SBS se mostrou mais eficaz, apresentando maior resistência ao impacto e à tração e aumento da estabilidade térmica.”

De acordo com o pesquisador, os dois resíduos individualmente apresentam baixo interesse em sua reciclagem devido a suas propriedades finais, pois o isopor se torna rígido e quebradiço e a borracha de pneus não pode ser plastificada e remoldada. “Entretanto, ao se produzir uma blenda polimérica [mistura mecânica de polímeros] com o SBS foi possível obter o aumento da força do novo material, aprimorando as suas propriedades mecânicas e aumentando a diversidade e viabilidade de aplicação”, destaca.

Posteriormente, o material obtido da mistura de borracha, isopor e agente compatibilizante (SBS) é agitado (figura A), aquecido (figura B), aquecido, armazenado para endurecimento e depois triturado - Foto: Reprodução / Acervo do Pesquisador

“Esse material reciclado poderia ser aplicado na confecção de utensílios domésticos, equipamentos eletrônicos, peças de eletrodomésticos, revestimentos protetores, embalagens rígidas, entre outras destinações.”

A pesquisa de mestrado deu origem a dois artigos, um em avaliação para ser publicado em periódico de circulação internacional e outro em fase de redação. O trabalho foi orientado pelo professor Clodoaldo Saron e, ao longo do projeto, teve a ajuda dos técnicos da EEL para o uso de equipamentos, com o processamento e a caracterização dos resíduos sendo feitos no Departamento de Materiais (Demar). O estudo teve bolsa do Conselho Nacional de Desenvolvimento Científico e Tecnológico (CNPq), além do apoio de projetos de pesquisa financiados pelo CNPq e pela Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp).